隨著全球對可持續發展與“雙碳”目標的日益重視,建設綠色工廠已成為制造業轉型升級的必由之路。能碳管理作為其核心環節,涉及能源消耗的精細化管控與碳排放的精準核算與減排。本文將系統闡述綠色工廠實施能碳管理的完整落地路徑,從初始的需求對標分析,到最終的硬件基礎設施與數據處理服務支撐,為企業提供一套清晰、可操作的行動指南。

一、 需求對標:明確目標與基線

一切行動始于清晰的目標。綠色工廠的能碳管理首先需要進行全面的需求對標分析。

- 政策與標準對標: 深入研究國家、地方及行業層面的節能降碳政策、法規及標準(如《綠色工廠評價通則》、ISO 50001能源管理體系、ISO 14064溫室氣體核算標準等),明確合規性要求與最佳實踐標桿。

- 內部現狀診斷: 全面盤查工廠的能源結構(電、氣、熱等)、主要用能設備、生產工藝流程以及歷史能耗與碳排放數據。通過能源審計,識別能效瓶頸和碳排放大戶。

- 目標設定: 結合政策要求、行業標桿與自身診斷結果,設定科學、可量化、有時限的能效提升與碳減排目標(如單位產品能耗下降X%,年度碳排放總量減少Y%)。

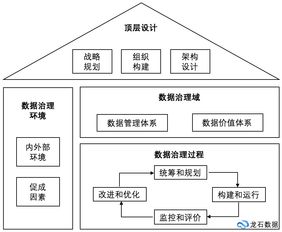

二、 頂層規劃:設計管理體系與實施框架

在明確需求后,需進行頂層規劃,構建管理體系。

- 組織與職責確立: 成立能碳管理專項小組,明確從管理層到執行層的職責分工,確保權責清晰。

- 管理體系搭建: 依據ISO標準或類似框架,建立覆蓋能源采購、存儲、轉換、輸送、使用全過程的閉環管理體系文件,將能碳目標融入日常運營。

- 實施路徑圖制定: 規劃分階段實施步驟,優先實施“低成本、高效益”的改造項目(如照明系統節能、空壓機余熱回收等),并規劃中長期的技術升級與工藝優化項目。

三、 硬件支撐:構建全面感知的物聯基礎設施

精準的管理離不開數據的支撐,而數據來源于部署在生產一線的硬件感知網絡。

- 計量儀表升級與部署: 在主要能源入口、關鍵生產設備、重點用能單元(如空壓站、空調系統)安裝或升級智能電表、水表、燃氣表、熱表等,確保數據采集的全面性與精確性。

- 物聯網(IoT)網絡建設: 部署可靠的工業物聯網關、通信網絡(如5G、工業以太網、LoRa等),實現計量儀表、傳感器、控制器等設備的穩定聯網與數據匯聚。

- 邊緣計算節點: 在數據產生端部署邊緣計算設備,對高頻數據進行本地化預處理、緩存與初步分析,減輕云端壓力并實現實時監控與快速響應。

四、 核心引擎:數據處理與智能分析服務

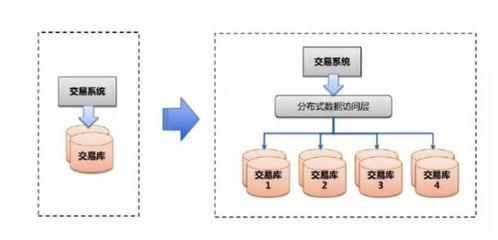

匯聚的原始數據需要通過專業的處理與分析服務,轉化為洞察與決策依據。

- 數據集成與治理: 建立統一的數據平臺,集成來自SCADA、MES、ERP以及IoT硬件的多源異構數據。進行數據清洗、校驗、關聯與標準化,形成高質量的能碳數據資產。

- 可視化監控與告警: 構建能碳管理駕駛艙,實現能源流向、實時功率、碳排放強度等關鍵指標的動態可視化。設置閾值告警,對異常能耗和排放事件進行實時提醒。

- 深度分析與優化:

- 核算與報告: 基于國際國內標準,自動完成組織層面與產品層面的碳排放核算,一鍵生成合規報告。

- 能效分析: 通過設備級、產線級、車間級的能效對標與基準分析,定位能效差距。利用大數據與機器學習模型,進行能耗預測、負荷預測與能效優化仿真。

- 碳排溯源與減排模擬: 追蹤碳排放來源,評估不同減排技術(如工藝改進、能源替代、碳捕捉)的潛在效果與投資回報,為決策提供支持。

- 閉環控制與優化: 將分析結果與自動控制系統聯動,實現空調溫控優化、空壓機群控、照明智能調節等閉環節能控制。

五、 持續改進:融入運營與文化

能碳管理非一日之功,需建立持續改進機制。

- 績效評估與考核: 將能碳管理指標納入各部門及員工的績效考核體系,形成長效激勵機制。

- 定期評審與審計: 定期進行管理體系評審、能源審計與碳核查,驗證實施效果,發現新問題,持續調整和優化管理策略與技術方案。

- 培訓與文化培育: 開展全員能碳意識與技能培訓,鼓勵員工提出節能降碳建議,將綠色運營融入企業文化。

****

綠色工廠的能碳管理是一項系統工程,需要遵循“需求對標-頂層規劃-硬件部署-數據處理-持續改進”的完整路徑。其中,強大的硬件感知網絡是“感官”,而專業的數據處理與分析服務則是“大腦”。兩者緊密結合,方能將海量數據轉化為切實的能效提升與碳減排行動,最終驅動工廠走向高效、低碳、可持續的綠色發展之路,在提升經濟效益的履行企業社會責任,贏得未來競爭優勢。